Einführung in die Nacherntetechnologie von Getreide, Impulse, und Ölsaaten: In der heutigen Welt, die Bedeutung von Hülsenfrüchten, Getreide, und Ölsaaten enorm zugenommen. Wenn Sie ein gewerblicher Landwirt sind, Sie müssen sich der Nacherntetechnologie von Getreide bewusst sein, Impulse, und Ölsaaten. Jetzt, Lassen Sie uns auf die Details der Getreidenacherntetechnologie sowie Ölsaaten und Hülsenfrüchte eingehen.

Getreide sind Samen oder Körner von Gräsern und werden angebaut, um die größte Menge ihrer Früchte oder Samen zu erhalten, die aus Keimen, Endosperm, und Kleie, und wird auch als Karyopse bezeichnet. Wichtiges Getreide in Indien sind Weizen, Reis, Mais, Hafer, gerade noch, Roggen, Hirse, und Hirse. Sie sind eine wichtige pflanzliche Nahrungsquelle für den Menschen und stellen in der Regel den Großteil seiner Grundnahrungsmittel. Die Verarbeitung von Getreidekörnern erfolgt in der Regel nach traditionellen Methoden oder modernen Methoden. Getreide sind die Grundzutaten der indischen Ernährung, besonders, für Menschen mit einkommensschwachen Gruppen, leben in der Regel in ländlichen Gebieten. Jede Getreideart erfordert eine spezifische Nacherntebehandlung; jedoch, für die meisten gelten bestimmte allgemeine Grundsätze.

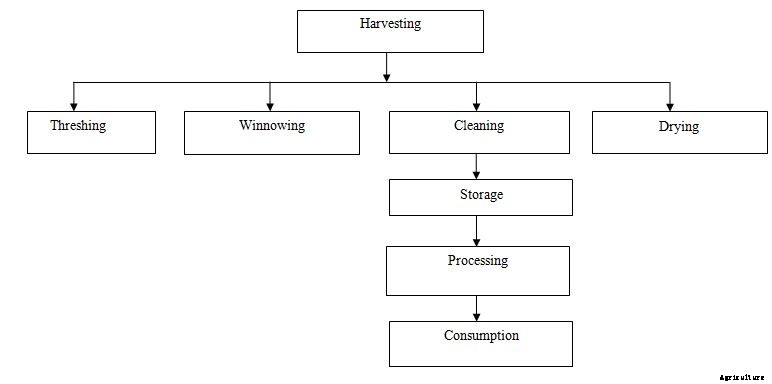

Zwischen der Ernte und dem Verzehr durchläuft das Getreide mehrere Verarbeitungsstufen. Diese Prozesskette wird als das gesamte Nacherntesystem bezeichnet. Die Nacherntetechnologiesystem in Getreide lassen sich in drei unterschiedliche Bereiche unterteilen.

Die erste ist die Vorbereitung des geernteten Getreidekorns für die Lagerung. Die zweite wird als Primärverarbeitung bezeichnet, die eine weitere Behandlung des Getreides beinhaltet, um es zu reinigen, die Schale entfernen, oder verkleinern Sie die Größe. Dann, die Produkte aus der Primärverarbeitung sind noch nicht konsumierbar. Die dritte Stufe (Sekundärverarbeitung) ist die Umwandlung der Körner in essbare Produkte.

Der primäre Verarbeitungsschritt umfasst mehrere verschiedene Prozesse, zum Reinigen konzipiert, Sortieren, und entfernen Sie die ungenießbaren Fraktionen aus den Körnern. Primärverarbeitung von Getreide beinhaltet Reinigung, Einstufung, schälen, Mahlen, hämmern, Mahlen, Temperieren, Ankochen, Einweichen, Trocknen, und Sieben.

Die Sekundärverarbeitung von Getreide (oder „Wertschöpfung“ von Getreide) ist die Verwertung der Primärprodukte (Vollkorn, Flocken, oder Mehl), um interessantere Produkte herzustellen und dann Abwechslung in die Ernährung zu bringen. Sekundärverarbeitung von Getreide beinhaltet Gärung, Backen, schnaufend, Abblättern, Braten, und Extrusion.

Nacherntetechnologie für Getreide umfasst die folgenden Methoden;

Es gibt ein Optimum Zeit für die Getreideernte , hauptsächlich abhängig von der Reife der Kultur und den klimatischen Bedingungen. Dann, dies hat einen wesentlichen Einfluss auf die Qualität des Getreides während der Lagerung. Die Ernte beginnt, bevor das Getreide reif ist und dauert an, bis Schimmel- und Insektenschäden weit verbreitet sind. Nicht vollreifes Getreide enthält einen höheren Feuchtigkeitsanteil und verrottet schneller als reifes Getreide, da die Enzymsysteme noch aktiv sind.

Traditionelles Fräsen erfordert die folgenden Schritte;

Bleibt das Getreide nach der Reifung auf dem Feld, es kann durch Benetzung durch Morgentau und Regenschauer verderben. Es besteht ein erhöhtes Risiko von Insektenschäden. Getreide wird traditionell von Hand geerntet und es gibt drei Haupttypen von Erntegeräten für den Kleinproduzenten. Sie sind manuell, von Tieren angetrieben, und motorbetrieben. Es wurde eine Reihe von mechanisierten Erntegeräten entwickelt, die für den Kleinbauern geeignet sind. Einige davon sind effizient und kostengünstiger als andere. Das Erntegut wird einige Tage zum Trocknen auf dem Feld belassen, bevor es weiterverarbeitet wird.

Der Dreschprozess ist das Entfernen der Körner aus dem Rest der Pflanze. Es umfasst drei verschiedene Operationen. Sie trennen das Korn von der Rispe, das Korn aus dem Stroh sortieren, und die Spreu aus dem Korn reißen.

Die Trennung des Korns von der Rispe ist der energieintensivste der drei Prozesse. Es ist das erste Verfahren, das mechanisiert wurde. Das Sortieren der Körner aus dem Stroh ist einfach, aber schwer zu mechanisieren. Winnowing ist relativ sehr einfach, sowohl von Hand als auch maschinell. Manuelle Dreschmethoden verwenden ein Gerät, um das Getreide von den Ähren und dem Stroh zu trennen. Das einfachste Verfahren ist ein Stock oder ein klappbarer Schlegel, mit dem das Erntegut geschlagen wird, während es auf dem Boden verteilt wird. Eine Reihe von motorbetriebenen Dreschmaschinen ist erhältlich.

Winnowing-Prozess ist die Trennung der Körner von der Spreu oder Stroh. Es wird traditionell durchgeführt, indem das gedroschene Material angehoben und geworfen wird, so dass die leichtere Spreu und das Stroh zur Seite geblasen werden, während die schwereren Samen senkrecht fallen. Handgeführte Windsichtkörbe werden hauptsächlich verwendet, um die Samen zu schütteln, um Schmutz und Spreu zu trennen. Sie sind effektiv, aber langsam. Es gibt eine Reihe von Winnowing-Maschinen, die einen Ventilator verwenden, um künstlichen Wind zu erzeugen, und dies beschleunigt den Winnowing-Prozess. Einige davon enthalten Siebe und Siebe, die auch die Körner sortieren.

Vor der Speicherung oder Weiterverarbeitung Getreide muss getrocknet werden. Die kostengünstige Methode besteht darin, sie zum Trocknen in der Sonne auszubreiten. In feuchtem Klima, es kann notwendig sein, einen künstlichen Trockner zu verwenden. Einfache Getreidetrockner können aus einer großen rechteckigen Kiste oder einem Tablett mit perforiertem Boden hergestellt werden. Das Getreidekorn wird über den Boden der Kiste verteilt und heiße Luft wird von einem Ventilator durch eine untere Kammer geblasen. Der Ventilator kann mit Diesel oder Strom betrieben und die Wärme mit Kerosin geliefert werden, Elektrizität, und Gas oder brennende Biomasse. Getreidekörner müssen vor der Lagerung auf 10-15% Feuchtigkeit getrocknet werden.

Getrocknete Getreidekörner werden lose gelagert, bis sie für die Verarbeitung benötigt werden. Die Körner müssen regelmäßig auf Anzeichen von Verderb untersucht und der Feuchtigkeitsgehalt geprüft werden. Wenn das Getreide Feuchtigkeit aufgenommen hat, muss es erneut getrocknet werden. Getreide ist mit Insektiziden geschützt und muss in nagetiersicheren Behältern gelagert werden.

Falls Sie dies verpassen: Nacherntetechnologie von Früchten .

Flussdiagramm der Nacherntetechnologie von Getreide

Ich hoffe, die oben genannte Nacherntetechnologie für Getreide wird Ihnen helfen, Ihre landwirtschaftlichen Ziele zu erreichen.

Hülsenfrüchte sind die getrockneten essbaren Samen von Pflanzen der Familie der Hülsenfrüchte und werden ausschließlich für die trockenen Samen geerntet. Hülsenfrüchte sind stickstoffbindende Pflanzen, die die ökologische Nachhaltigkeit der einjährigen Anbausysteme fördern. Hülsenfrüchte gibt es in verschiedenen Formen, verschiedene Größen, und Farben und kann in vielen Formen konsumiert werden, einschließlich ganz oder geteilt, zu Mehl gemahlen, oder in Fraktionen wie Protein, Faser, und Stärke.

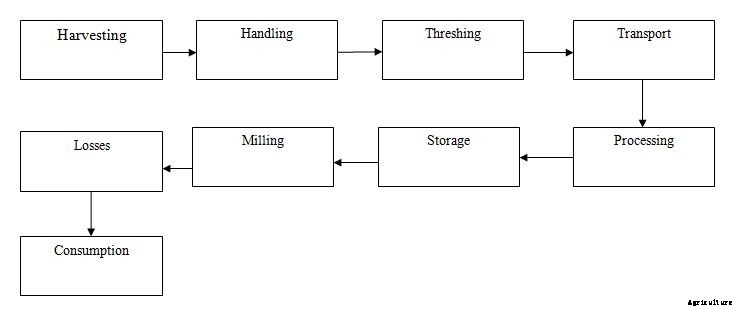

Das Nacherntemanagement von Hülsenfrüchten ist;

Die Ernte von Hülsenfrüchten erfolgt normalerweise von Hand mit einfachen landwirtschaftlichen Geräten wie einer Sichel oder maschinell, wenn die Hülsen reif, aber noch nicht geöffnet sind. Zu die Hülsenfrüchte ernten von Hand, die Pflanzen werden hochgezogen und in der Sonne vortrocknen gelassen. Diese Operation muss am frühen Morgen durchgeführt werden, während die Feuchtigkeit der Nacht das Risiko von Bruchschäden minimiert. An manchen Stellen, vor der Ernte, die Pflanzen werden mit chemischen Entlaubungsmitteln behandelt. Diese Behandlung soll das Trocknen der Pflanzen beschleunigen und dann die Menge an Pflanzenmaterial reduzieren, um zu verhindern, dass es den Dreschvorgang verlangsamt. Im Durchschnitt, Es dauert etwa 80 bis 100 Arbeitsstunden pro Hektar, um die Pflanzen mit der Sichel zu schneiden.

Hülsenfrüchte sind wesentliche Bestandteile einer vegetarischen Ernährung und Hülsenfrüchte sind eine wichtige Proteinquelle in der indischen vegetarischen Ernährung. Dann, Diese sind die Hauptproteinquelle, die bis zu einem gewissen Grad die meisten essentiellen Aminosäuren liefert. Wirtschaftlich, Hülsenfrüchte sind die billigste Proteinquelle. Wichtige Hülsenfrüchte in Indien sind Bengal-Gramm, Taube Erbse, schwarzes Gramm, grünes Gramm, und Linsen, usw. Hülsenfrüchte werden in Form von entspelzten Hülsenfrüchten verzehrt, da diese reich an Proteinen sind.

Die Vortrocknung ist die Phase des Nacherntesystems, in der das Ernteprodukt getrocknet wird, um den nächsten Dreschvorgang zu durchlaufen. unter den bestmöglichen Bedingungen.

Beim Dreschen werden die Körner von den Pflanzen getrennt. Diese Arbeiten können auf dem Feld oder auf der Tenne durchgeführt werden, von Hand oder mit Hilfe von Tieren oder Maschinen. Welches System auch immer verwendet wird, Es ist wichtig, dass das Dreschen sorgfältig durchgeführt wird. Andernfalls, diese Vorgänge können zum Bruch der Körner oder Schalen führen, Dadurch wird die Qualität des Produkts und daraus resultierende Verluste durch die Einwirkung von Insekten und Schimmelpilzen verringert. Beim Transport des Ernteguts vom Feld zum Dreschboden ist Vorsicht geboten, um Verluste zu vermeiden.

Nach dem Dreschen, der Feuchtigkeitsgehalt der Körner bleibt höher als für die sichere Lagerung von Körnern erwünscht (13-14%). Der Trocknungsprozess ist die Phase des Nacherntesystems, in der das Produkt schnell getrocknet wird, bis es das Niveau „sichere Feuchtigkeit“ erreicht. Die Trocknung zielt darauf ab, den Feuchtigkeitsgehalt des Getreides für eine sichere Lagerung und Verarbeitung zu senken. Zum Trocknen von Getreide, im Wesentlichen zwei Methoden. Sie sind natürliche Trocknung und künstliche Trocknung wird verwendet.

Die natürliche Trocknung besteht im Wesentlichen darin, die gedroschenen Produkte der Luft (in Sonne oder Schatten) auszusetzen. Um den gewünschten Feuchtigkeitsgehalt zu erreichen, das Korn wird in dünnen Schichten auf einem Trockenboden verteilt, wo es der Luft ausgesetzt ist. Die Dauer kann je nach Feuchtigkeitsgehalt variieren, der für eine sichere Lagerung erforderlich ist. Beim künstlichen Trocknungsverfahren erhitzte Luft (Trockner) oder unbeheizte Luft (Entfeuchter) wird durch eine Getreidemasse geblasen.

Dies ist die am weitesten verbreitete Praxis unter halbfeuchten Bedingungen und feuchten Bedingungen, bei denen eine natürliche Trocknung nicht verwendet werden kann. Künstlich erhitzte Luft wird gezwungen, durch eine Getreidemasse in Schüttgut oder Säcken zu strömen, um freigesetzte Feuchtigkeit aus der Getreidemasse zu absorbieren.

Der Lagerungsprozess bedeutet, die Produkte so aufzubewahren, dass Lebensmittel garantiert werden. Hülsenfrüchte können bei richtiger Lagerung mehrere Jahre in essbarem Zustand bleiben. Obwohl, Hülsenfrüchte sind schwieriger zu lagern als Getreide und werden durch Insekten und Mikroorganismen viel stärker geschädigt. Dies führt nicht nur zu quantitativen Verlusten, sondern auch zu einer qualitativen Minderung des Nährwertes. Die Mahlverluste bei insektengeschädigten Körnern sind noch höher, da bei solchen Körnern Bruch und Pulverisierung auftreten. Hülsenfrüchte sind anfällig für Befall, sowohl im Feld als auch während der Lagerung, von Rüsselkäfern, die fruchtbar sind, schnell vermehren, und führen dann zu einer ernsthaften Verschlechterung des Nährwerts des Getreides. In verschiedenen Veröffentlichungen wurde über Schäden im Bereich von 30 bis 70 % des Korns berichtet. Bei 30 °C und 70 % relativer Luftfeuchtigkeit (RH), einige Arten von Bruchiden brauchen nur wenige Wochen, um sich vom Ei zur Puppe zu entwickeln. Höhere Luftfeuchtigkeit trägt zu einer schnelleren Vermehrung aller Arten bei.

Nacherntetechnologie des Pulse-Flussdiagramms

Das könnte Ihnen auch gefallen: Zuschuss für Kühllager, Darlehen, und Businessplan .

Ölsaaten sind Samen, die hauptsächlich zur Herstellung von Speiseölen angebaut werden. Ölsaaten sind ein hochwertiger landwirtschaftlicher Rohstoff zur Verwendung in raffinierten Speiseölprodukten. Da die Weltbevölkerung wächst, Die Nachfrage nach hochwertigen Saatölen wächst weiter und das Vorhandensein von mehrfach ungesättigten Fettsäuren im Sesamöl macht Sesam aufgrund seiner hervorragenden gesundheitlichen Wirkung zu einer wichtigen Ölsaatenpflanze. Ölsaaten verleihen der Ernährung durch hochwertiges Protein und Pflanzenöl einen wichtigen Nährwert, zusammen mit öllöslichen Vitaminen wie Vitamin A. Die Hauptölsaaten Indiens sind Erdnüsse, Sojabohne, Rapssenf, Leinsamen, Sesam, und Rolle. Erdnuss- und Rapssenf machen 85 Prozent der gesamten Ölsaatenproduktion des Landes aus.

Wichtige Maßnahmen zur Verbesserung der Ölsaatenproduktion enthalten;

Abgesehen davon, andere Maßnahmen umfassen Marktreformen und -politiken, Vertragslandwirtschaft und Public-Private-Partnership in Produktion und Verarbeitung, einen wettbewerbsorientierten Markt für Ölsaaten und Speiseöl sowie angemessene Schutzverfahren zu gewährleisten, um unlauteren Wettbewerb auf den internationalen Märkten zu vermeiden.

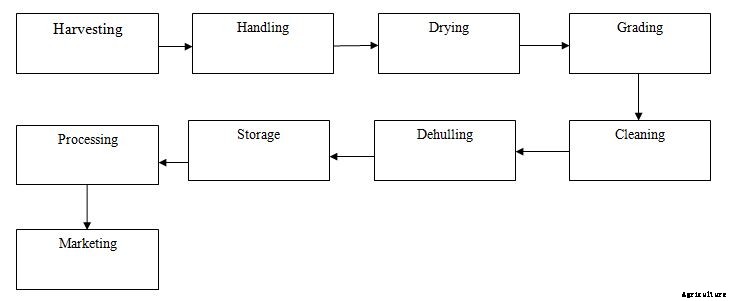

Die Nacherntetechnologie von Ölsaaten ist;

Die Nacherntetechnik spielt eine Schlüsselrolle bei der Minimierung von Verlusten bei der Handhabung, wird bearbeitet, und Konservierung von Ölsaaten und deren Produkten. Durch die Einführung einer geeigneten Nacherntetechnologie, der Aufwand bei der Verarbeitung von Ölsaaten wird reduziert und die Ölausbeute erhöht. Außerdem, durch die einführung entsprechender nacherntetechnik können auch auf ländlicher ebene mehrere wertschöpfungsprodukte hergestellt und die bauern motiviert werden, mehr ölsaaten anzubauen.

Die richtige Handhabung und Lagerung von Ölsaaten ist für ihre Verarbeitung zu Qualitätsprodukten sehr wichtig, da Ölsaaten anfällig für autokatalytische Verschlechterungsprozesse sind, Enzymwirkung, und mikrobieller Verderb, usw. Unreife Samen, geerntet, bevor ihre Enzyme inaktiv geworden sind, verschlechtern sich während der Lagerung schneller als normales Saatgut.

Die Einstufung von Ölsaaten ist erforderlich, um ihre allgemeine Qualität auf der Grundlage von Solidität, Feuchtigkeitsgehalt, und Freiheit von Verunreinigungen und ihre Ölmahlqualität basierend auf Ausbeute und Qualität des Öls zu bewerten. Die Sortenspezifikationen verschiedener Ölsaaten basieren auf (i) der Menge an nicht erstklassigen Saaten einschließlich beschädigter, von Insekten befallene Samen, leicht beschädigte Samen, verschrumpelte und unreife Samen, (ii) Art und Menge der Verunreinigungen oder Fremdstoffe, (iii) Feuchtigkeitsgehalt von Samen, (iv) Ölgehalt, und (v) Farbe, Säurezahl, Jodzahl und andere Qualitätsindizes des extrahierten Öls.

Normalerweise, die Ölsaaten werden mit einer Vielzahl von Fremdstoffen wie Sand, Steine, Stiele, Unkrautsamen, und Laub, etc., während der Ernte, Handhabung, und Transport. Es ist ideal, das Saatgut zu reinigen, bevor es in den Laden gelegt wird.

Flussdiagramm der Nacherntetechnologie von Ölsaaten

Falls Sie daran interessiert sind: Sonnenblumenöl-Produktionsgeschäft .