Von Arthur vom Hofe, CPM Europa, Niederlande

Hammermühlen werden häufig zum Mahlen einer Vielzahl von verwendeten Materialien verwendet

bei der Herstellung von Aquakulturfutter. Dieser Artikel ist für Leute, die schon immer mehr über eine Hammermühle wissen wollten, aber auch speziell für die

die nicht so sehr daran interessiert sind, weil sie schon eine Hammermühle haben, die gut läuft... schon seit zwanzig Jahren.

Oder auch diejenigen, die eine Maschine kaufen wollen und der Meinung sind, dass der Kaufpreis der Schlüssel ist. Tatsache ist, dass eine Hammermühle während ihrer Lebensdauer mehr als das 50-fache ihres Anschaffungspreises an Energie verbrauchen kann, beweist, dass Energieeffizienz somit der entscheidende Faktor bei der Wahl einer Hammermühle ist.

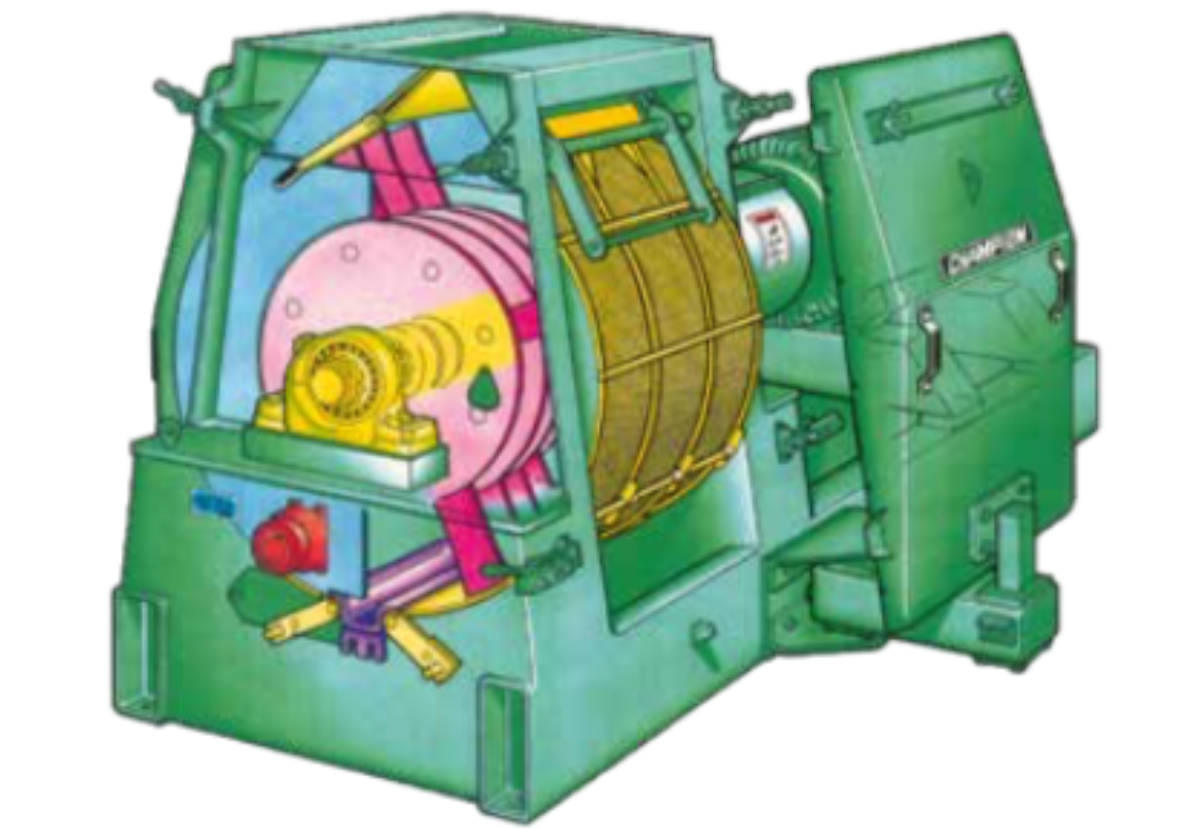

Schauen wir uns einmal genauer an, was in einer Hammermühle wirklich passiert. Eine Hammermühle besteht aus einem schnell rotierenden Rotor mit schwingenden gehärteten Hämmern. Das in die Mahlkammer eintretende Produkt wird durch den Aufprall der rotierenden Hämmer in der Partikelgröße reduziert Partikel verlassen die Kammer durch ein Sieb mit kleinen Löchern.

Mahlraumform

Gut verständlich ist, dass der Geschwindigkeitsunterschied zwischen Produkt und Hammer den Schlag bestimmt, die erforderlich ist, um die Partikelgröße des ankommenden Produkts zu reduzieren. Eine tropfenförmige Hammermühlenkammer hält den Geschwindigkeitsunterschied besser als herkömmliche runde Kammern. Dies, weil die Rotation des Produkts in der Kammer, das nach dem ersten Treffer nicht entwichen ist, effektiv reduziert wird.

Eine der jüngsten Innovationen sind die speziell entwickelten Feinschliff-Wendeschneidplatten. Dies sind abriebfeste Schlagleisten, die einem Teil der Rotation der Hämmer folgen, um die Schlagfläche des Schleifens zu vergrößern. Sie werden in den oberen Ecken der Hammermühle installiert

Mahlraum und sind austauschbar. Das Feinmahleinsatzsystem verbessert die Mahlfeinheit und Effizienz insgesamt. Es ermöglicht auch eine größere Sieblochgröße, um das gewünschte Produkt zu erzielen. und hilft, eine längere Bildschirmlebensdauer zu erreichen.

Spitzengeschwindigkeit (&Verhältnis Sieblochdurchmesser)

Je nach Anwendung, eine ideale Spitzengeschwindigkeit gewählt werden. Für einen effizienteren Feinschliff, Faserstoffe bei

eine hohe Spitzengeschwindigkeit gewählt werden, während grobes Schleifen und spröde Produkte eine geringere Spitzengeschwindigkeit erfordern. Die Spitzengeschwindigkeit ist einfach ein Faktor des Fräserdurchmessers und der Motordrehzahl; Für das Feinmahlen ist die Mühle mit größerem Durchmesser die effizienteste.

Mit einer höheren Spitzengeschwindigkeit (Hammermühle mit größerem Durchmesser) kann bei einer bestimmten Sieblochgröße ein feinerer Mahlgrad im Vergleich zu niedrigeren Spitzengeschwindigkeiten (Hammermühle mit kleinerem Durchmesser) erreicht werden. Es ist nicht schwer, sich die Vorteile des Schleifens mit Löchern mit größerem Durchmesser in Bezug auf Energieverbrauch und Siebverschleiß (Betriebskosten) vorzustellen.

Bildschirmfläche (Verhältnis Kapazität &Motorleistung)

Die ganze Idee des effizienten Feinmahlens besteht darin, dass die Partikelgrößenreduzierung durch den Aufprall der Hämmer erfolgt. Durch eine größere Siebfläche entweicht das Produkt effektiver aus dem Mahlraum. Kleinere Siebflächen halten das Produkt länger im Mahlraum, was zu erhöhtem Energieverbrauch (Wärme) und Verschleiß führt. Ein typischer Auslegungsbereich ist 120 cm2/kW Gesamtsiebfläche oder eine „offene Lochfläche“ von>34 cm2/kW installierter Motorleistung.

Hammermuster

Hammermuster (Anzahl und Verteilung der

Hämmer auf dem Rotor) und Positionen (die Einstellung des Hammers näher oder weiter vom Sieb entfernt) haben einen tiefgreifenden Einfluss auf die Leistung jeder Hammermühle. Da verschiedene Materialien unterschiedlich schleifen, Die ideale Anzahl von Hämmern und der Abstand zum Sieb müssen je nach Anwendung angepasst werden.

Beim groben Schleifen ist es am effizientesten, mit einer begrenzten Anzahl von Hämmern zu schleifen, Für Feinmahlanwendungen in der Aquakultur ist es jedoch am besten, ein extra schweres Hammermuster zu verwenden, um die gewünschten sehr feinen Endprodukte zu erzielen. Wenn der Rotor mit einer größeren Anzahl von Stiften (12) ausgestattet ist, die Gesamtzahl der Hämmer wird deutlich erhöht. Dies ohne übermäßig viele Hämmer auf (vier oder acht) Stifte zu setzen, was zu hohen Belastungen und dem möglichen Ausfall der Rotorplatten führen kann.

Für optimale Hammerlebensdauer und effizientesten Betrieb, ein Hammer mit aufgeweiteter harter Stirnseite wird bevorzugt. Einlochhämmer werden im Allgemeinen bevorzugt, um das Gleichgewicht des Rotors aufrechtzuerhalten und die Möglichkeit eines katastrophalen Hammerausfalls zu minimieren.

Es ist wichtig zu wissen, dass der Energieverbrauch der Mühle drastisch ansteigt, wenn die Hämmer das Ende ihrer Lebensdauer erreichen. Der Einsatz langlebiger Hartmetallhämmer spart nicht nur Arbeitskosten, sondern ist auch energieeffizienter.

Neben den oben genannten Themen andere Feinmahlhilfsmittel sind geeignete Siebversiegelungen und Stützsiebe für

länger im Mahlraum, was zu erhöhtem Energieverbrauch (Wärme) und Verschleiß führt. Ein typischer Auslegungsbereich ist 120 cm2/kW Gesamtsiebfläche oder eine „offene Lochfläche“ von>34 cm2/KW installierter Motorleistung.

Schutz der dünnen Schleifsiebe mit kleinen Löchern.

Das Befolgen der obigen Richtlinie kann Ihnen helfen, das Richtige zu finden

Entscheidungen bei der Analyse einer bestehenden Mahlanlage oder der Einrichtung einer neuen.

Gemüse hydroponisch anbauen – Nährstoffe, pH

Taro Plant:Bauen Sie Ihren eigenen Garten-Poi . an

Demsan - Modell FH2 - Düngermaschine

Pfirsiche

Starten von Erdbeerpflanzen von Läufern

Lieber moderner Bauer:Habe ich alles falsch gegraben?

Dominoni - Direktschnittlinie für Feldhäcksler

Eine Einführung in die Extrusion

Strohmulch:Schützen Sie Ihr Gemüse

Wachsende Buschbohnen in Töpfen – drinnen, Terrasse, Balkon